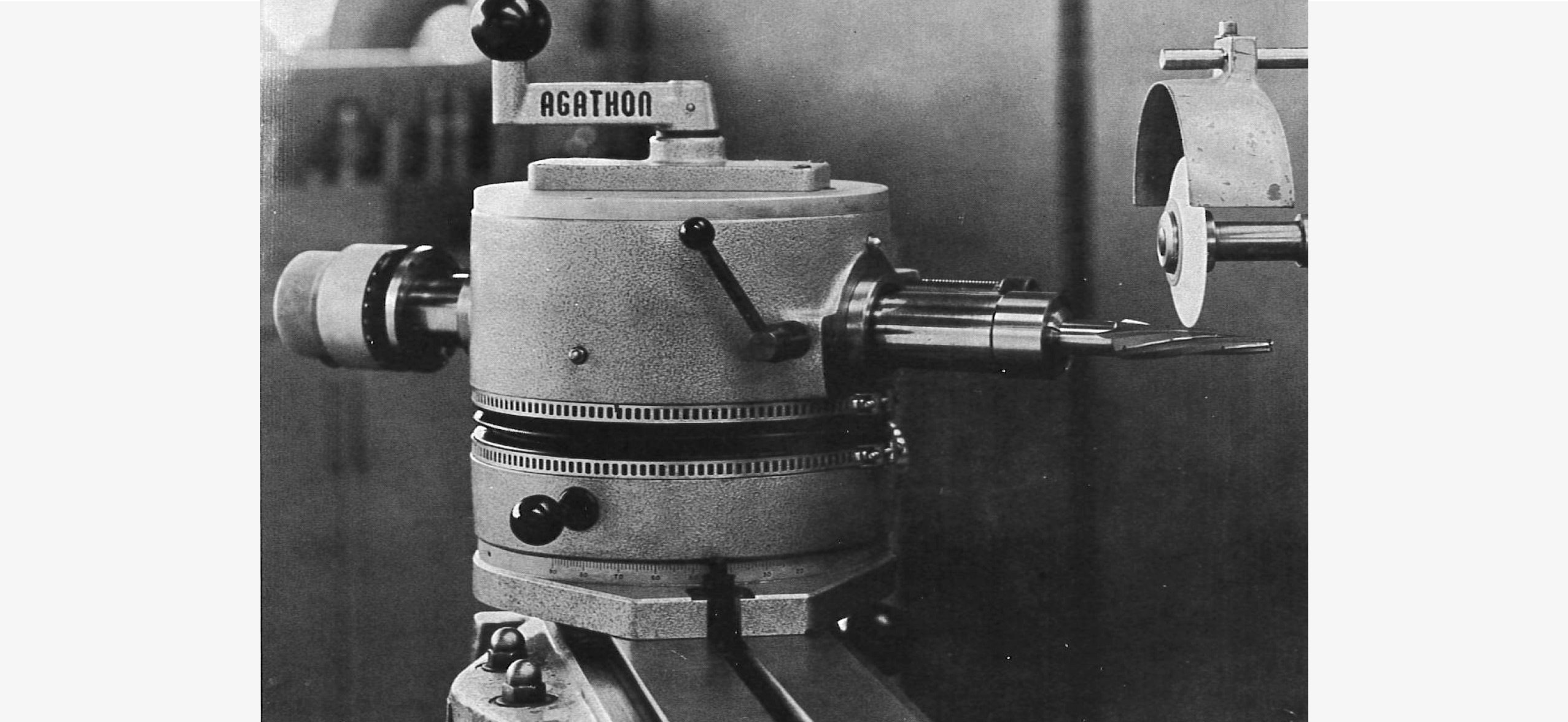

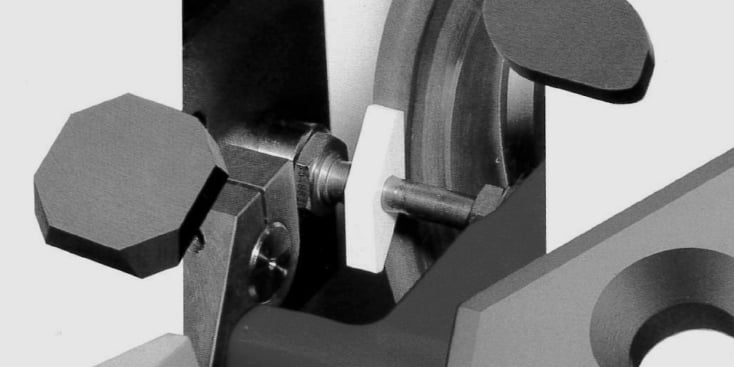

公司成立的1918年或者在第二年他是什么样子?现在已经无法确定第一台阿格顿磨床何时离开工厂。但当时拥有专利的夹紧系统已经在第一台磨床上使用,并最终于1920年5月1日获得批准。它是在爱因斯坦离任11年后由伯尔尼专利局发布的。

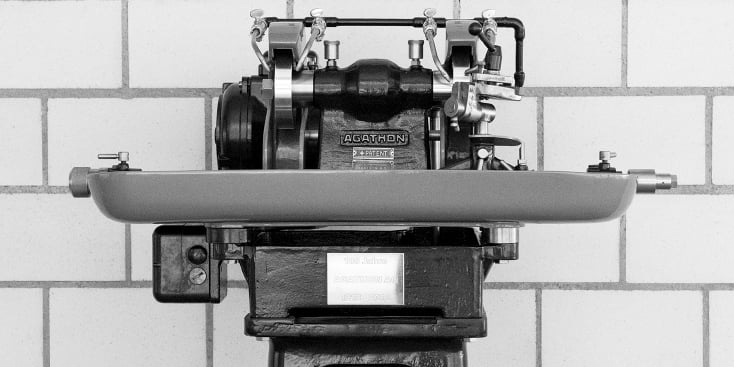

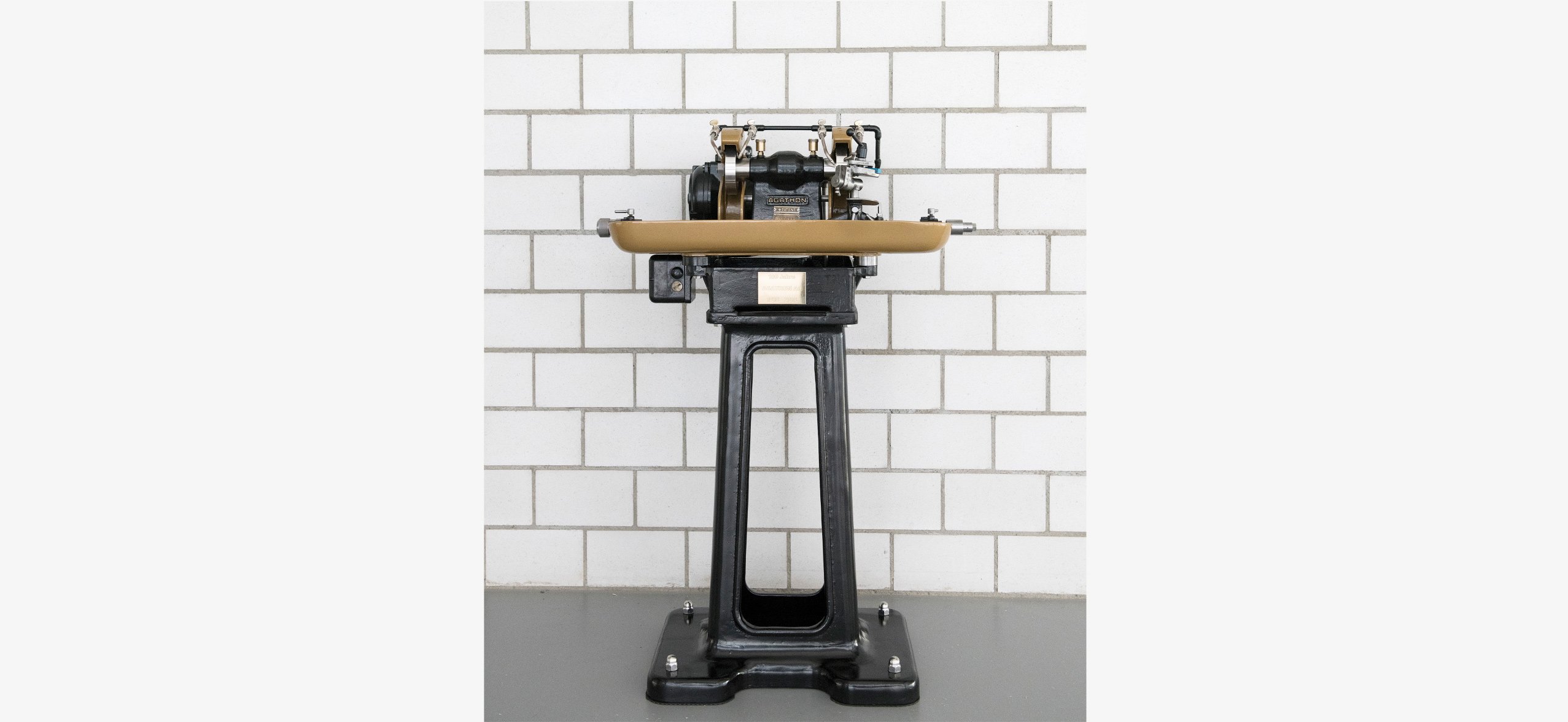

早期的磨床被用来对硬质合金刀具进行重磨,而且与1930年代开始畅销的小型磨床已经非常类似。

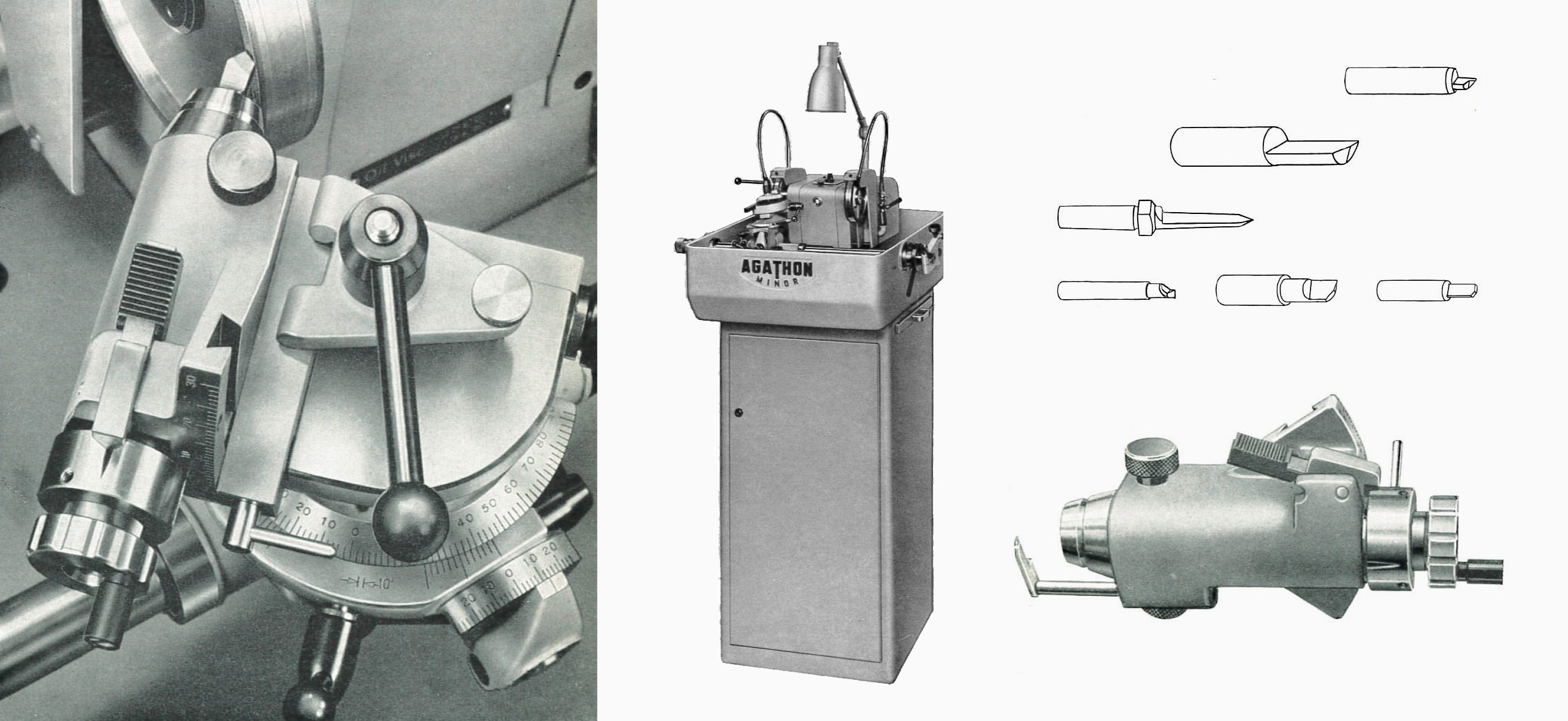

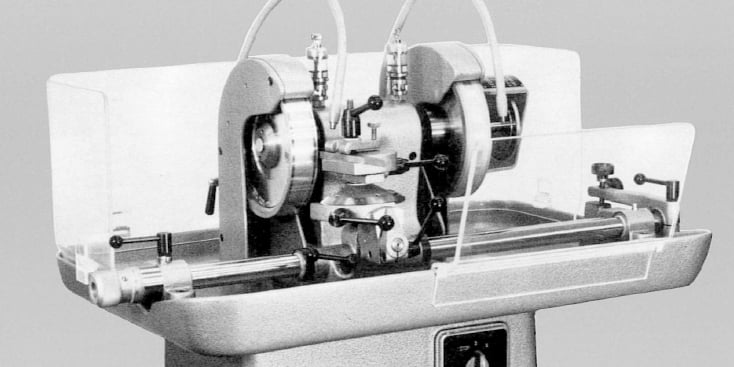

Minor是最小的阿格顿磨床。它主要由小企业和车间购买,用于对尺寸非常小的车削工具进行重磨。

车削钢先在第一个圆盘上预磨,然后在第二个圆盘上精磨。

工件不必重新夹紧。也可以调整设置角度。方轴和圆轴工具用Minor磨床进行磨削。这台机器可制作为台式或柱脚结构,其经历了几十年的各种改装。然而,基于1920年专利的夹紧系统一直保留到1980年该型号停产。

传统工具磨床

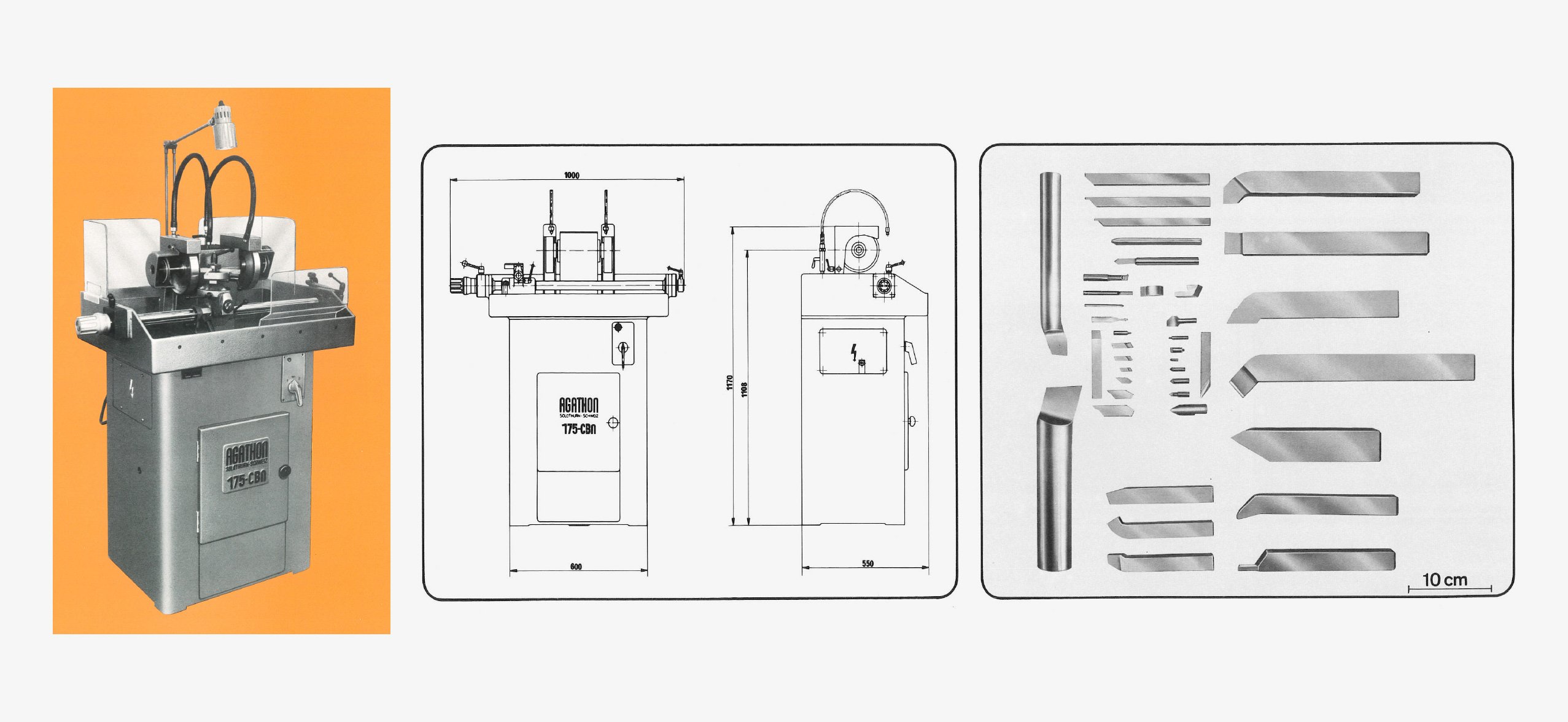

传统工具磨床这台175机床是Minor的改进型。与基本模型最显著的不同是,可以研磨轴截面为40x40 mm的较大零件和附加材料。

175-A特别适用于加工主、副切削刃、切屑槽磨削、磨削点圆弧、专用工具、单、双齿刀具等。拥有铸造底座得175-A最后一次交付是在1982年。

另一方面,175-AR主要用于磨削高速钢。

175-CBN采用立方氮化硼磨削高速钢刀具。与传统陶瓷砂轮相比,175-CBN的工作精度更高。此外,砂轮的磨损最小,同时砂轮不必修整。

在175-DIA上的工具是用金刚石砂轮切割的。

125系列特别适用于磨削硬质合金刀具的主、次切削刃、切屑槽表面、点圆弧和夹紧槽。预加工和精加工在同一个砂轮上进行。

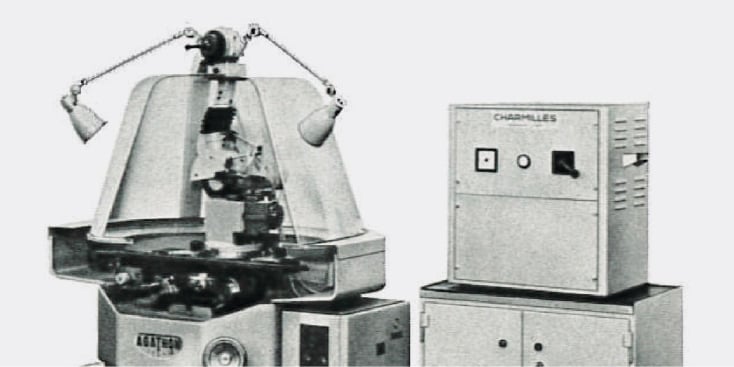

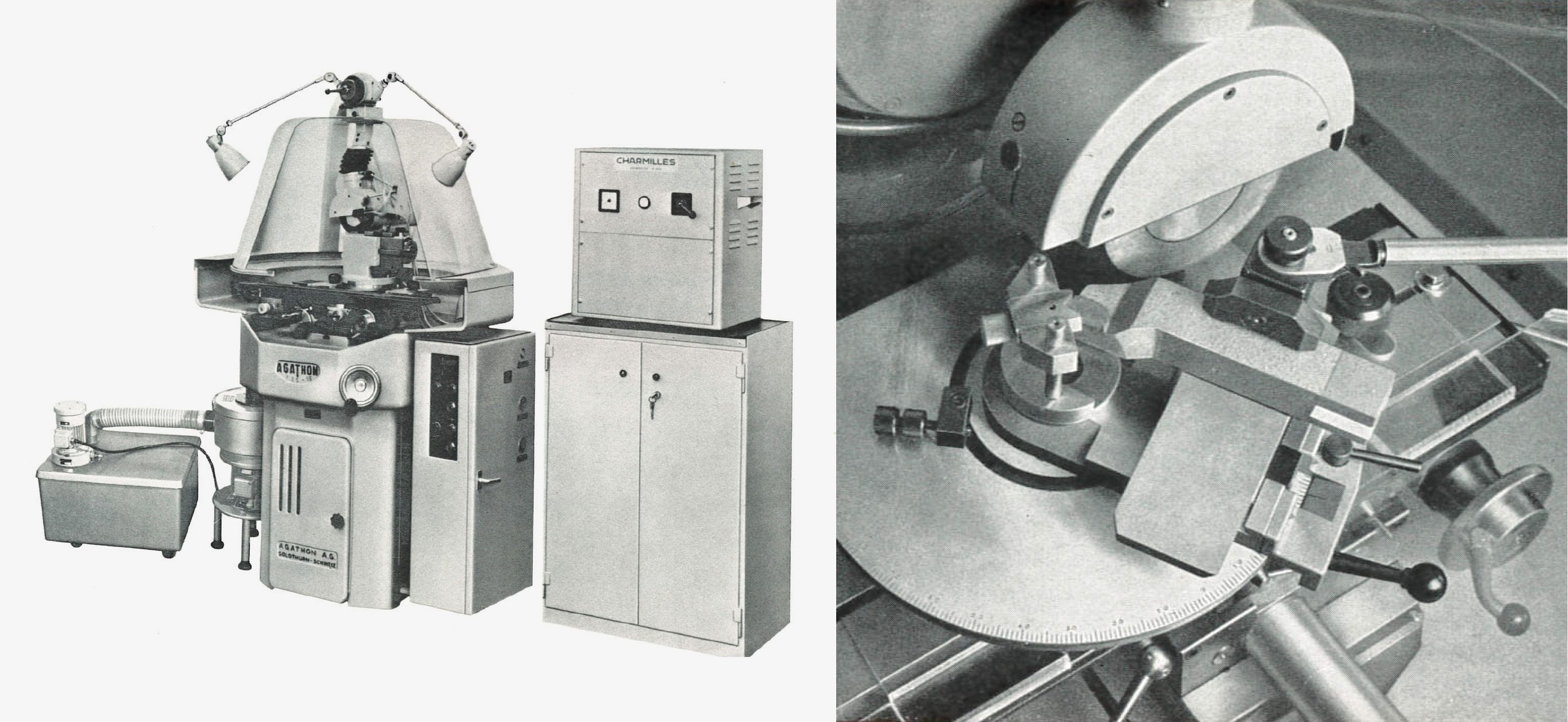

125-SEV是125-S的进一步发展,是欧洲第一台电解工具加工机。除其他外,这种方法是令人信服的,因为在冷材料去除时,可以避免了硬质合金加工得应力和磨削裂纹。

1970年投入服务:

麻花槽磨床作为附件

阿格顿麻花槽磨床可以经济、准确地在硬质合金和高速钢刀具上磨削麻花槽。

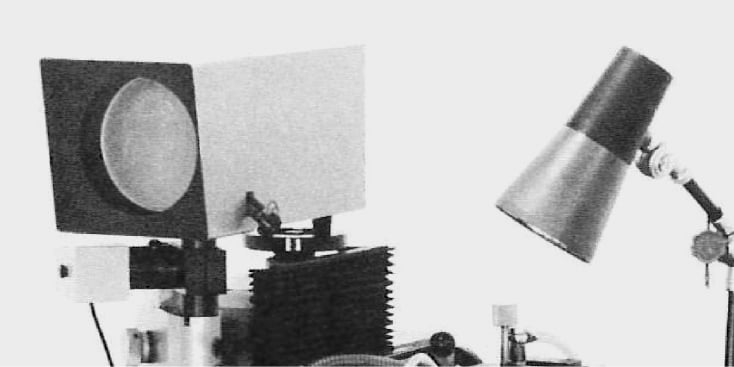

该磨床是为精密磨削常规和特殊车削钢及车刀而研制的。

该机床是以光学测量装置命名的,Optiset 2特别适用于加工镗床工具的加工。

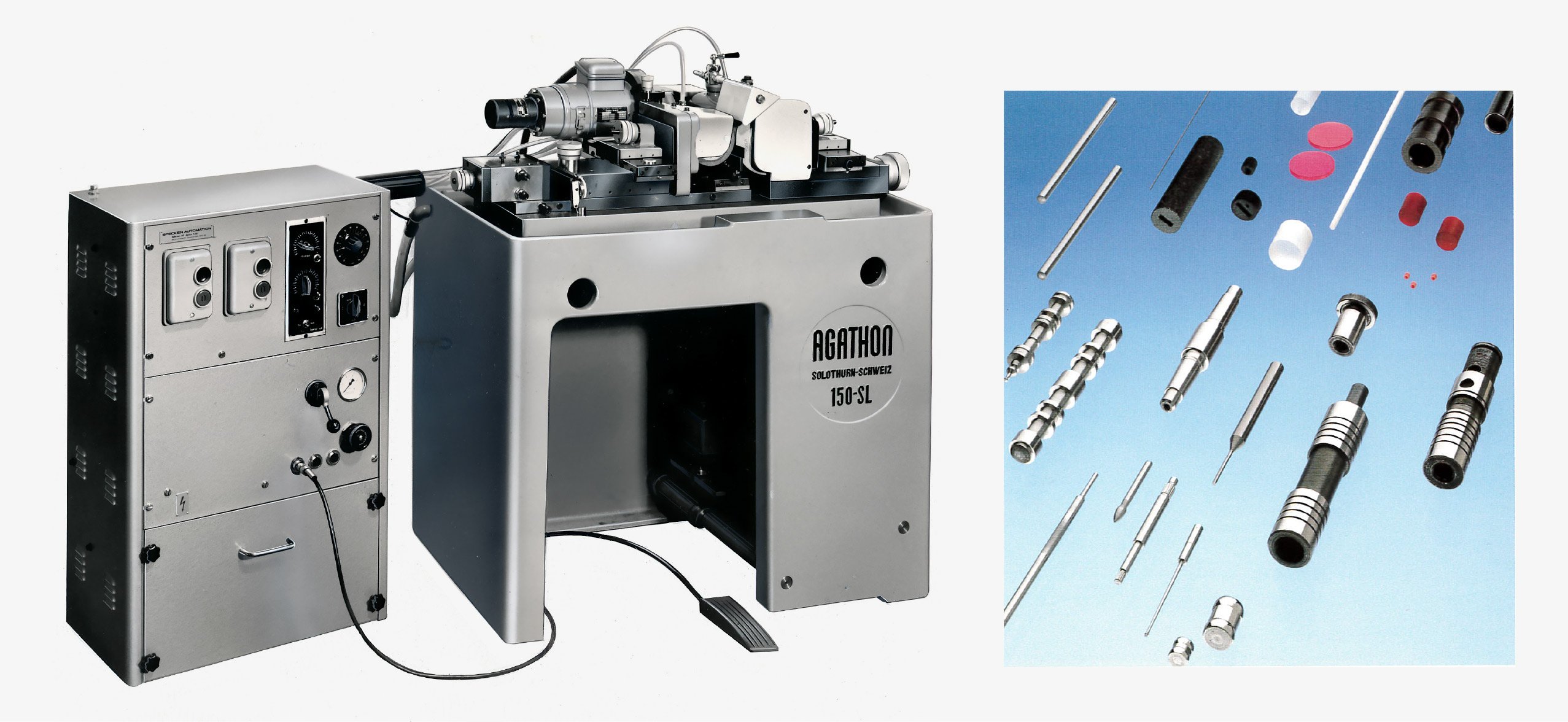

随着有继电器控制的150-SL机床加工小零件和非常小的零件,阿格顿首次进入无心磨床的世界,也为许多用户,特别是在仪器工程公司,以及在棒材车削和手表行业,这台机床进入了无心外圆磨削领域。

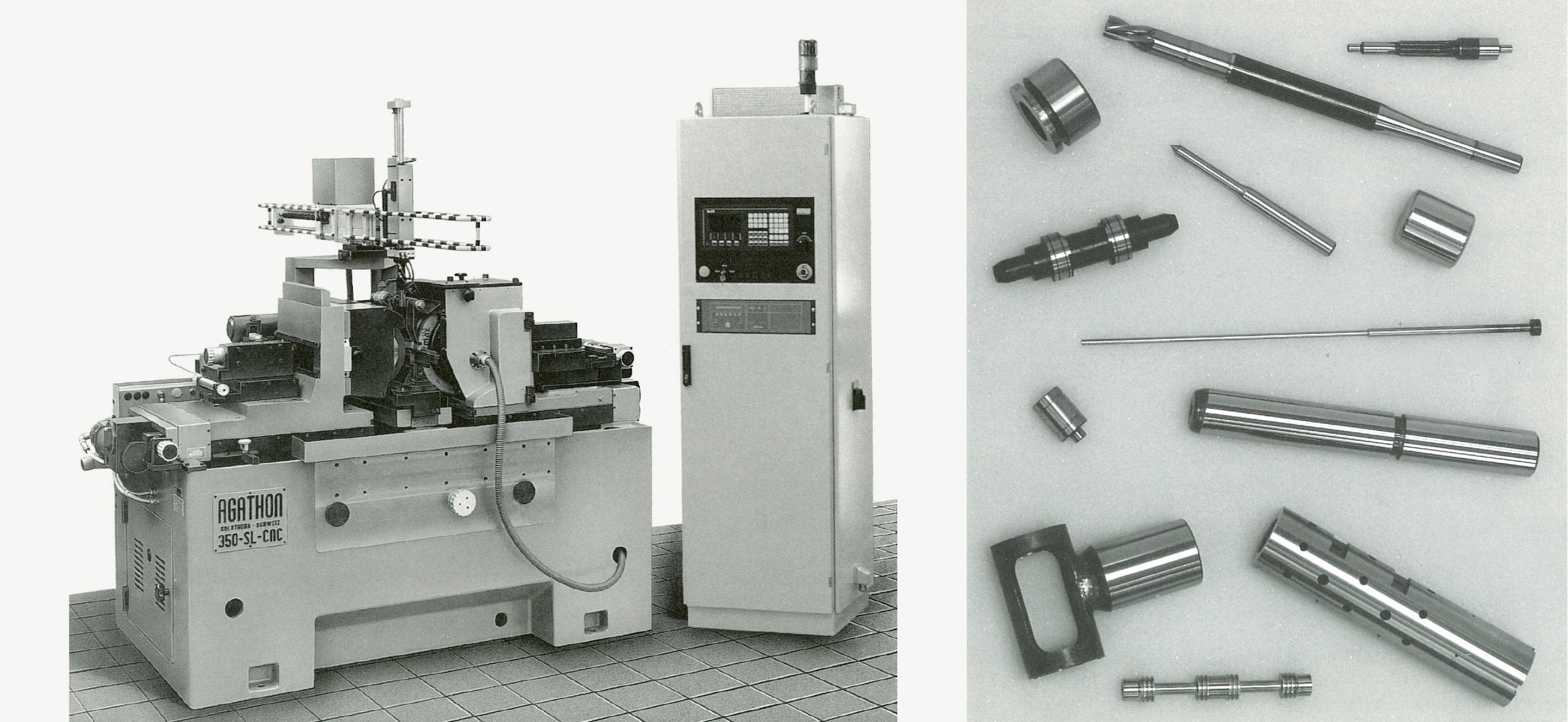

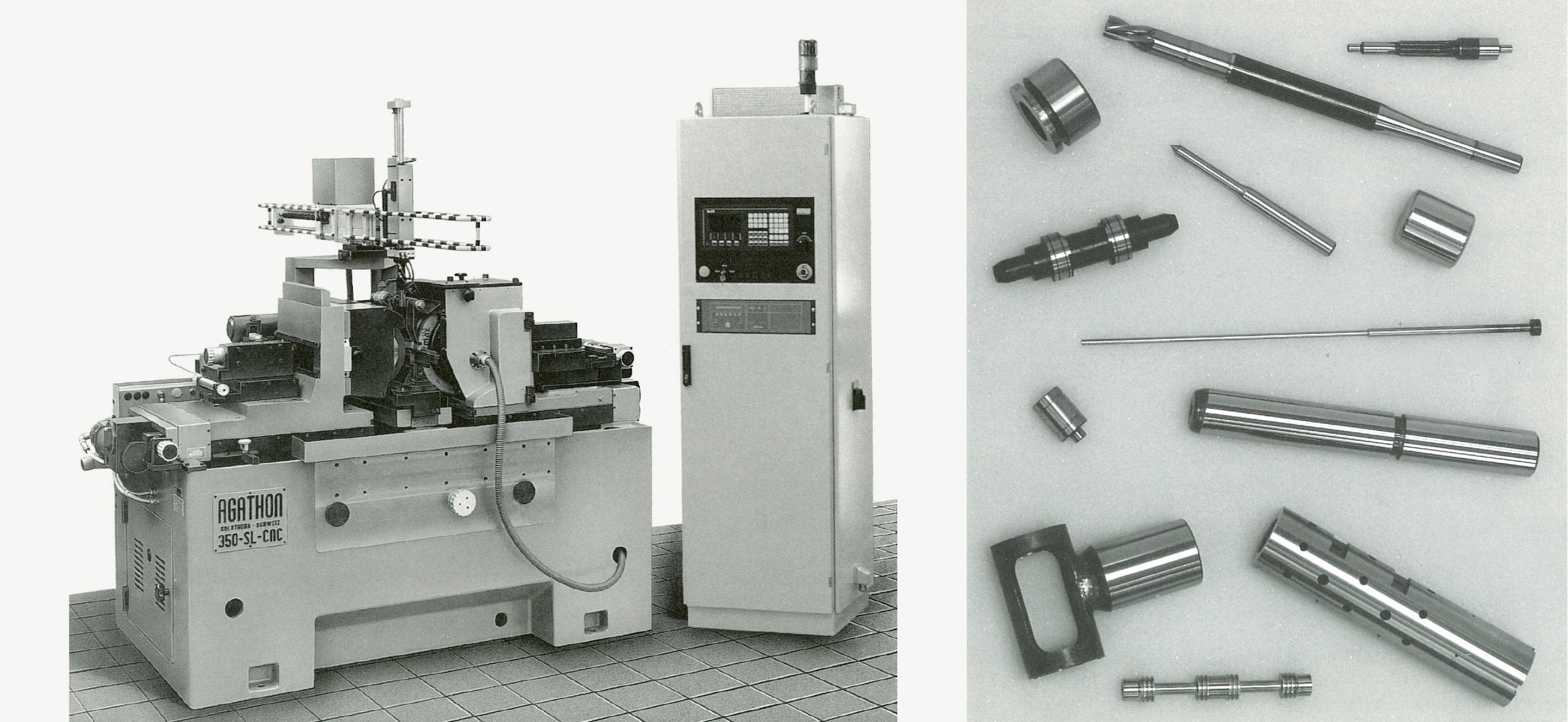

20世纪80年代中期,推出了采用全数控CNC控制的 350 SL 高精度大加工范围的无心磨床,在无心外圆磨削中实现了最大程度的自动化。350-SL数控机床的加工范围比150-SL大得多。直径从0.5到35毫米都可以加工。

拥有柔性4轴的255 CL无心外圆磨床是350-SL的进一步发展,并在2005取代后者。与它的前身相比,这台机床是完全密闭的和全数控控制的。255CL是一种通用机床,其现代机械理念和专门为此而开发的磨削工艺非常适合于对特殊材料要求很高的磨削任务。由于战略原因,阿格顿于2015年停止继续生产无心外圆磨床。

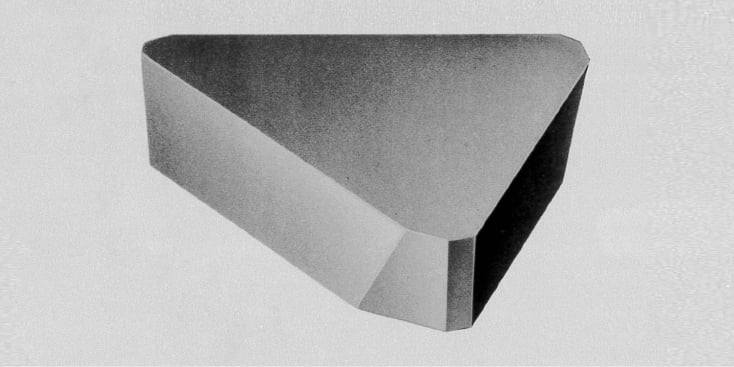

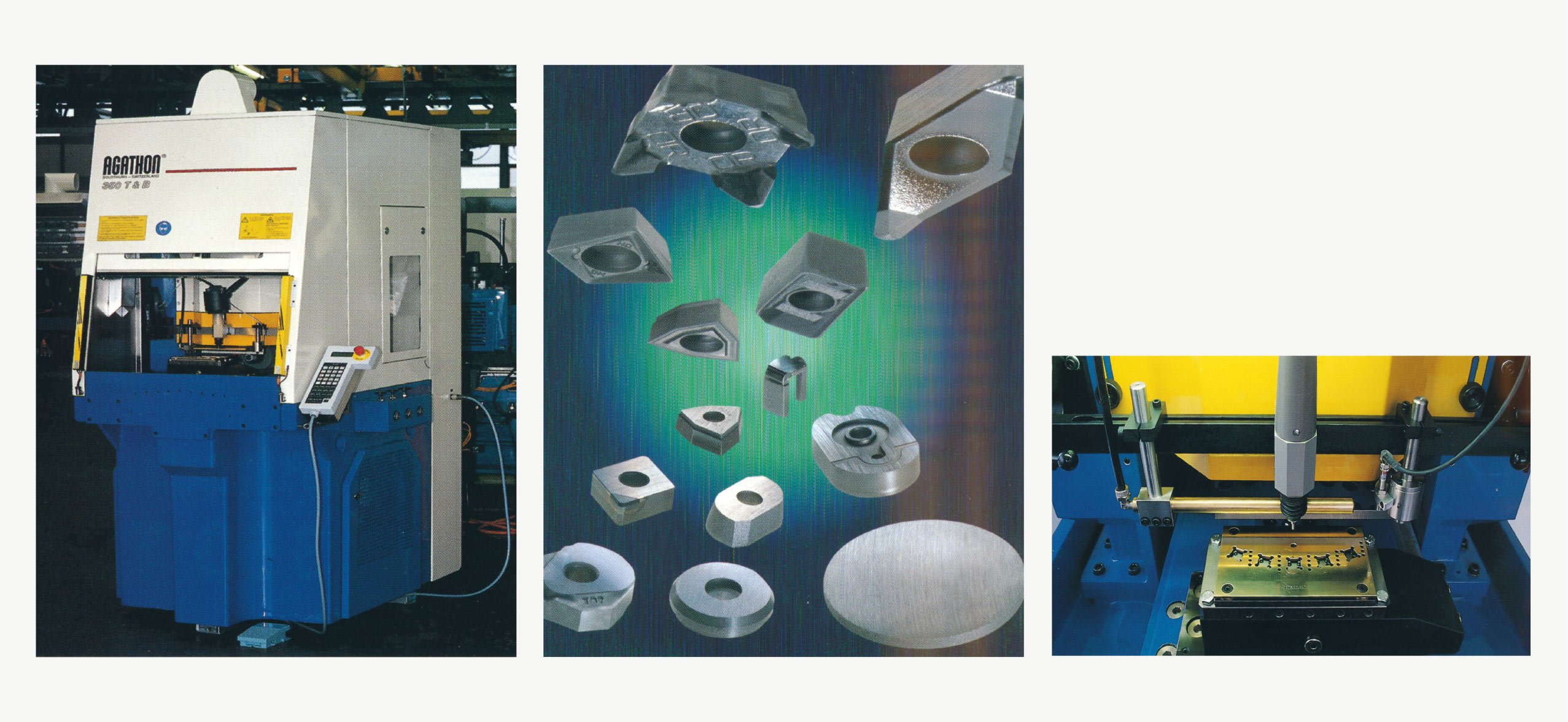

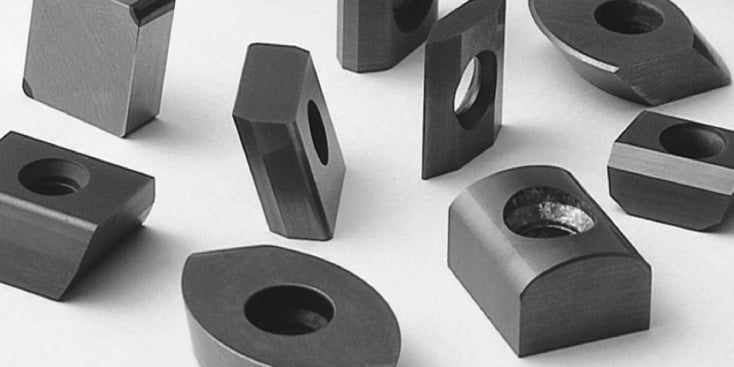

当切削工业发明了可转位刀片时,阿格顿迅速响应了对加工选择的日益增长的需求,并开发出高精度的解决方案。

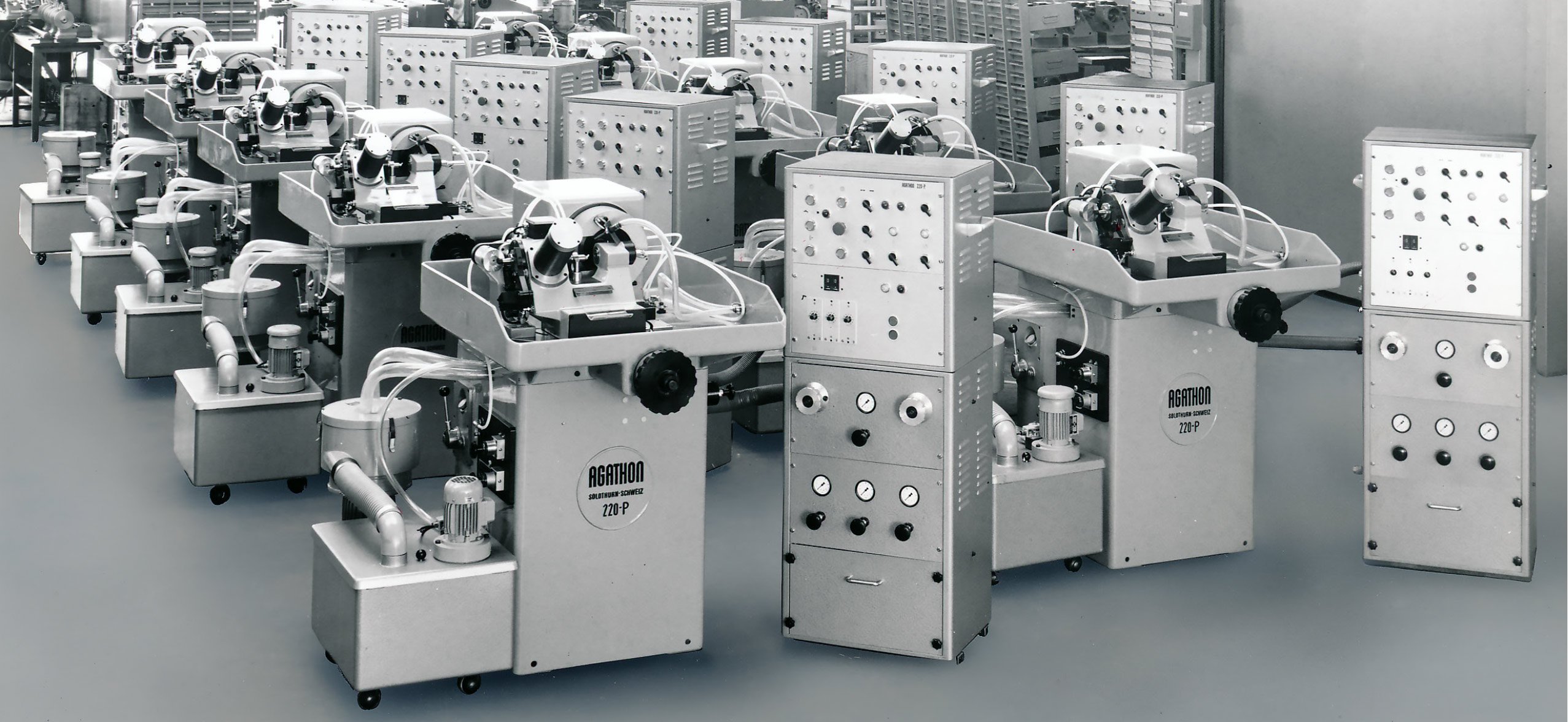

阿格顿 220-P 是一种可转位刀片周边磨床,具有全自动循环和半自动加载功能。这可以实现最佳磨削有正负后角的形状和尺寸的刀片和圆形刀片。

220-PM是一种令人关注的精密周边磨床,由于其多功能性,确保了所有标准类型的可转位刀片和特殊刀片的生产。

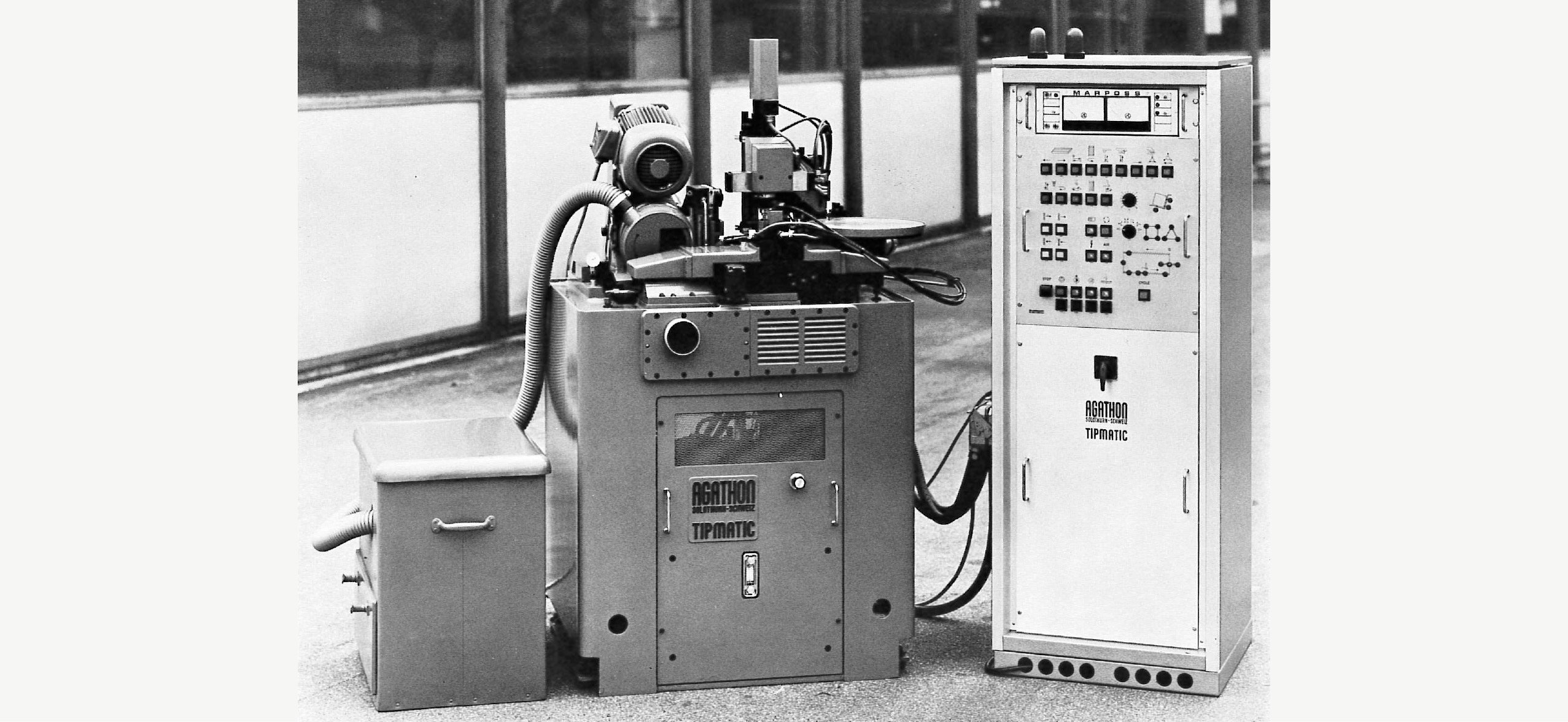

高精度Tipmatic倒角磨床专为在铣刀可转位刀片上倒角的最高精度磨削而开发。 自动测量控制系统在相同的夹紧操作中直接测量了倒角平面,并在超过可确定的偏差后自动校正磨头的位置。

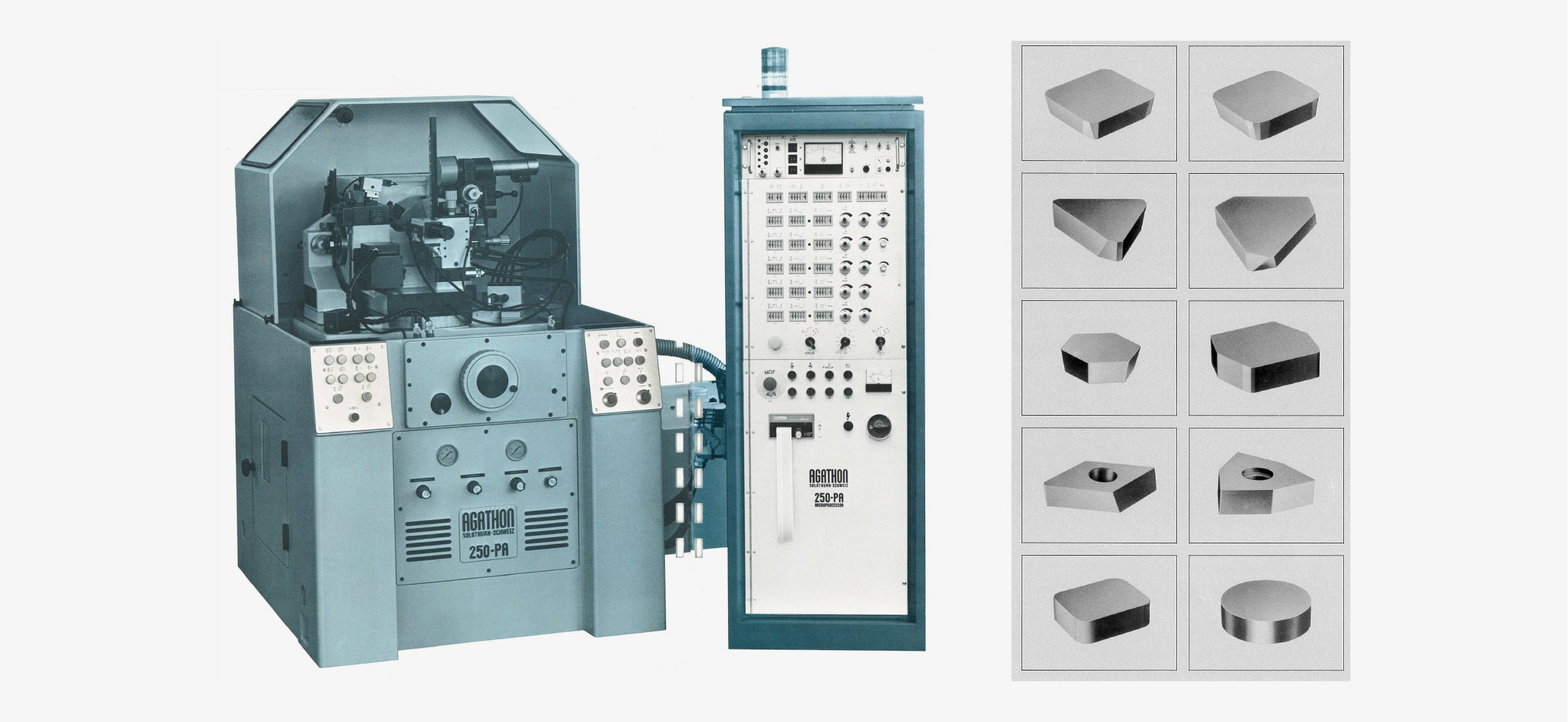

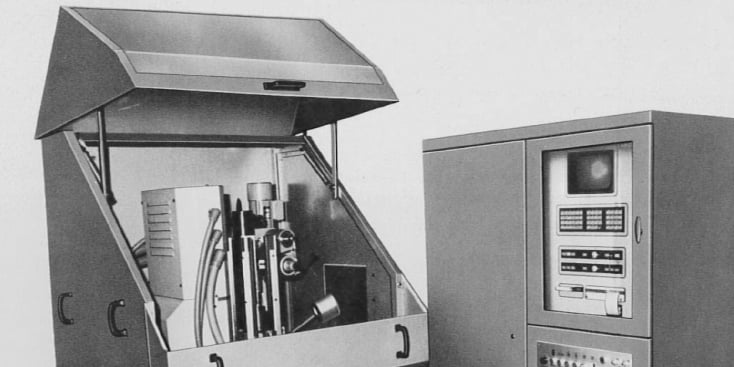

自动化在20世纪70年代中期迅速发展,与220型不同的是,250-PA全自动可转位刀片周边磨床已经有了微处理器。这使得不用模板就可以生产可转位铣刀片成为可能。这是第一次,客户还可以创建自己特定的程序,但是这时还不适用于圆弧刀片。另一方面,250-PL型号是250-PA的简化版本。

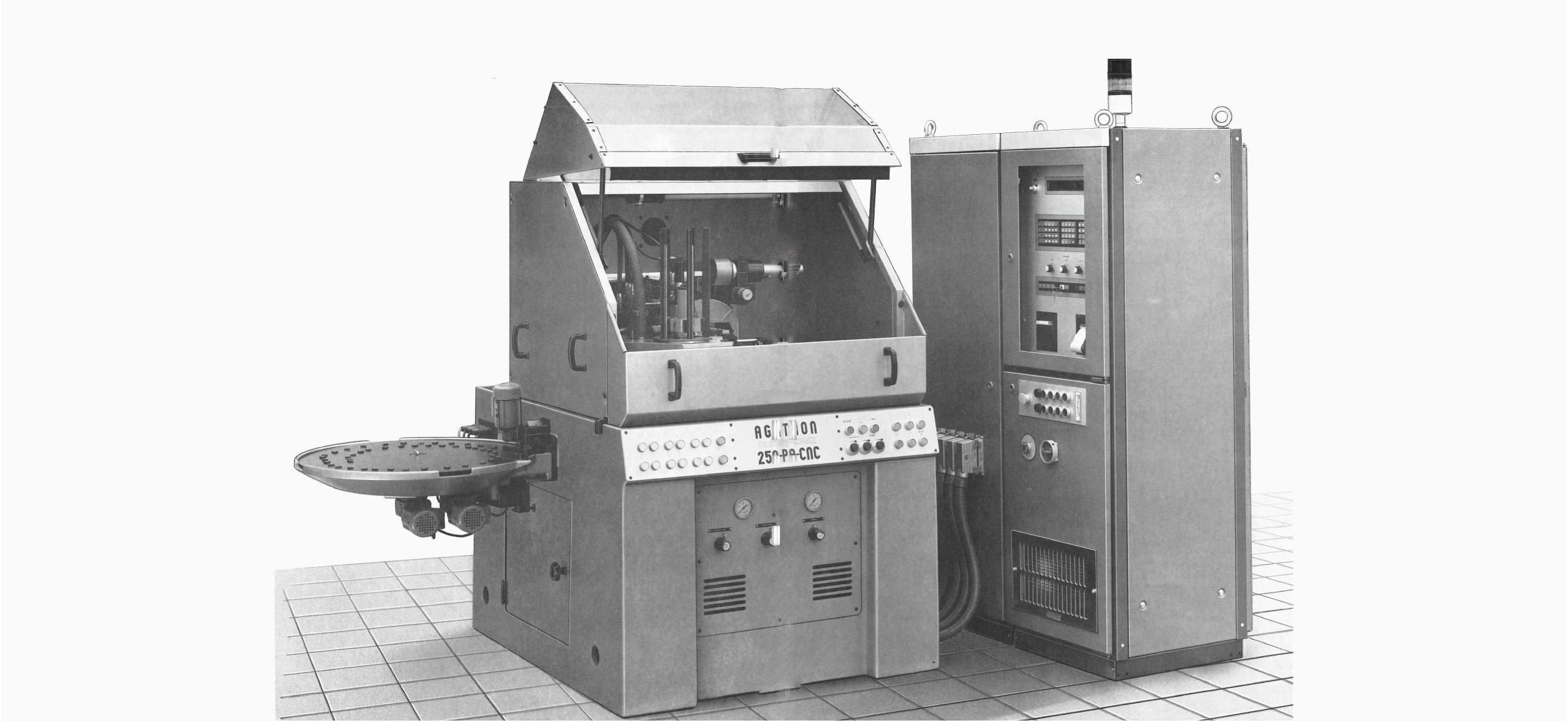

世界上第一台加工可转位刀片的数控磨床的程序语法是由沃尔特·普卢格博士Dr. Walter Pfluger开发的,沃尔特·普卢格博士Dr. Walter Pfluge是当时公司老板雨果·普卢格Hugo Pfluger的大儿子。该机床阿格顿今天还在使用。250-PA-CNC首次配备了显视屏,而不是通常的线显示。

可转位刀片磨床

可转位刀片磨床250PG-CNC 四轴轮廓磨床主要基于250-PA CNC Plus开发的磨床。他们有相同的编程语法,但不同的研磨技术。它用砂轮的下部内外刃进行磨削。其研磨轮廓是从刀片的厚度获得的。这种类型被称为开槽刀片磨床。

全自动250-FSN磨床由微处理器控制,可在各种形状和尺寸的可转位刀片上研磨倒棱。本机也可用于湿磨工艺中的湿磨。

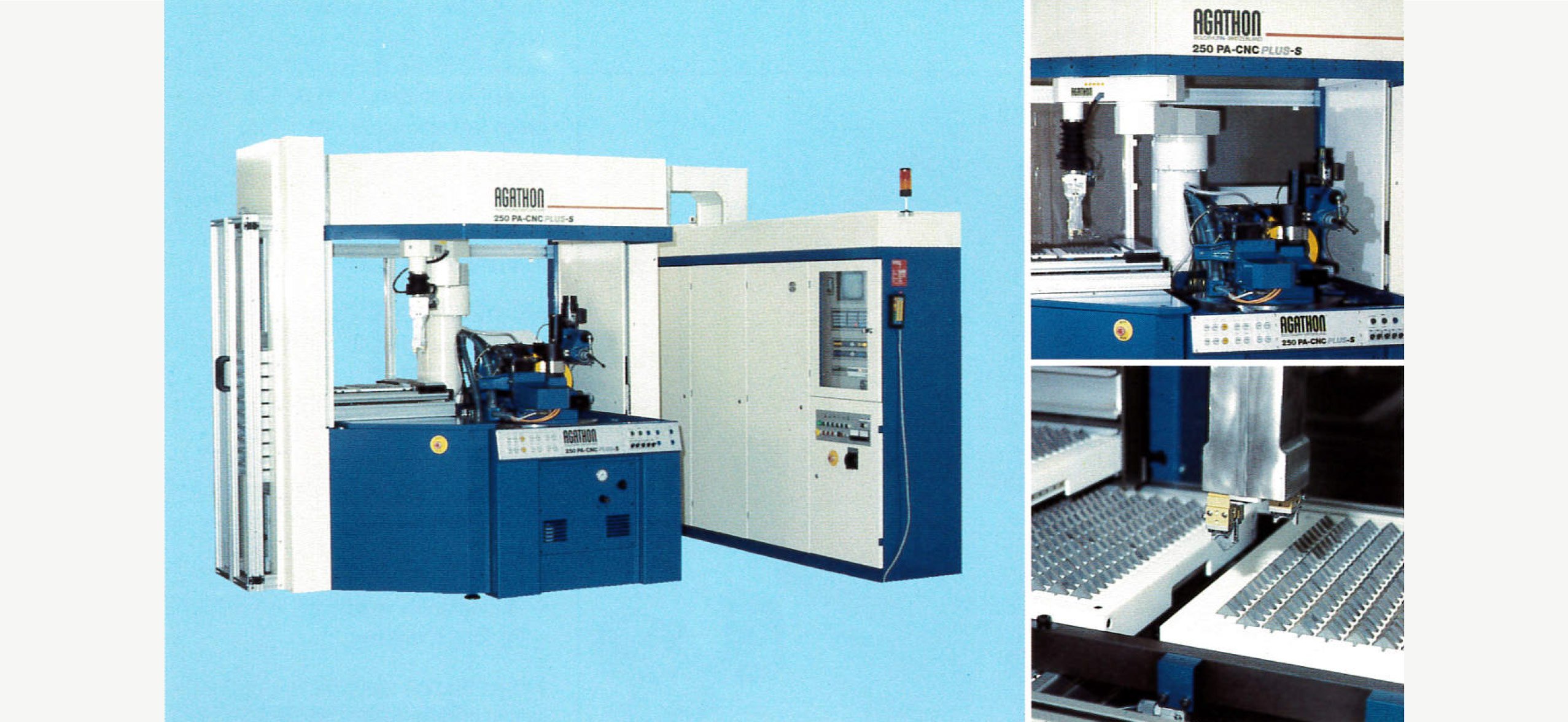

250-PA-CNC PLUS的秘密在于其独特的自由编程。通过按一个按钮,操作员可以按任何顺序逐块进入程序,直到完成程序。因此,每一个主切削刃和次切削刃以及每一个小的和不明显的圆弧都可以按照正确的工艺顺序进行加工。后来的250-PA-CNC PLUS-S又进行了工业机器人的扩展。

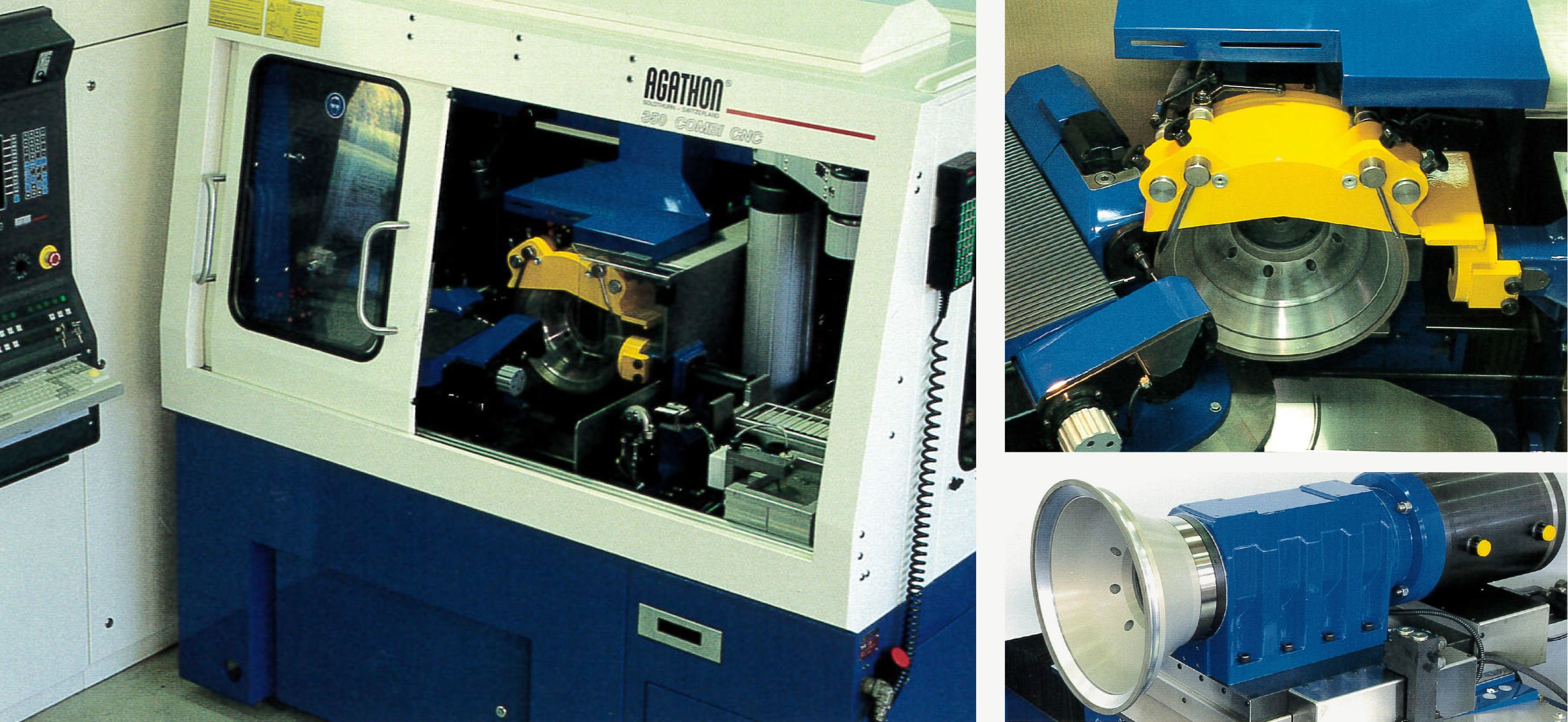

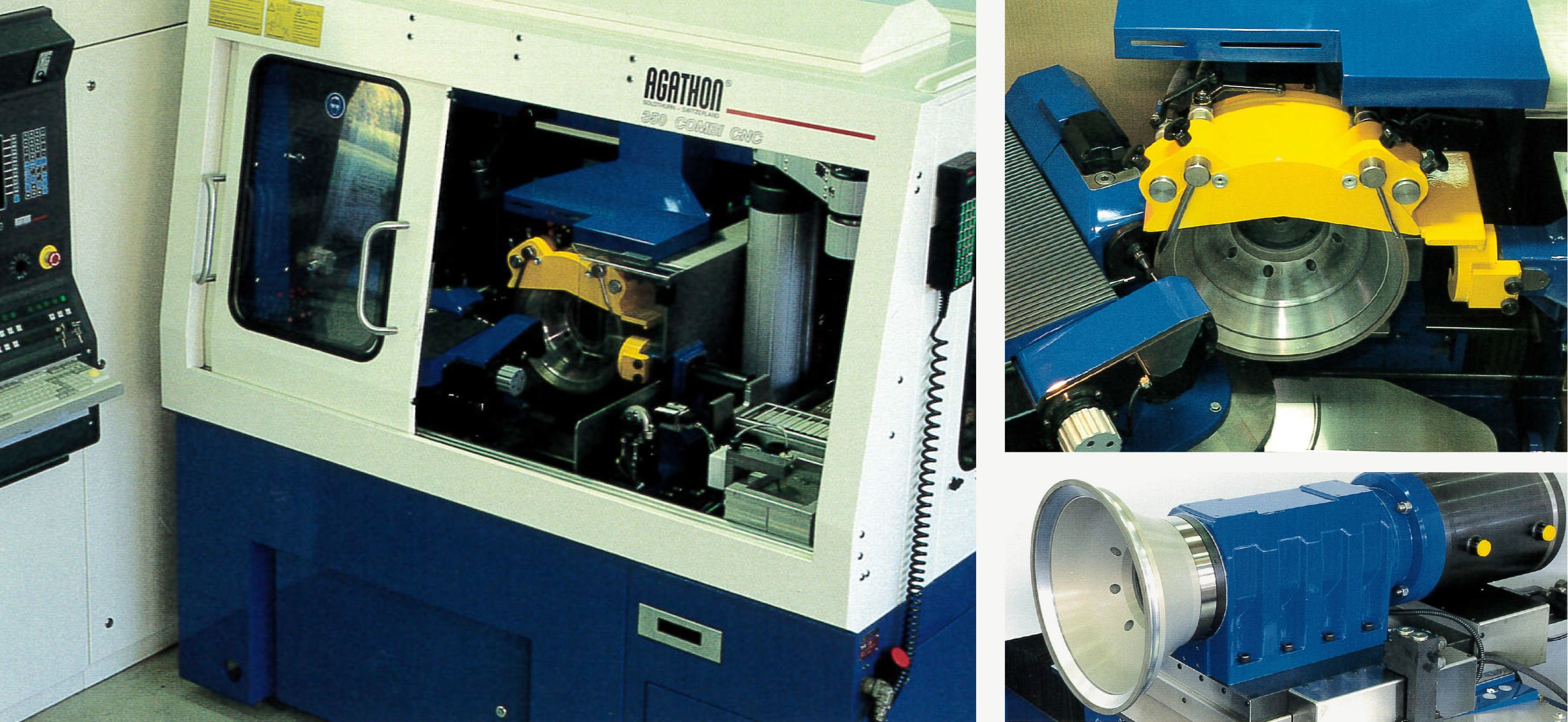

350 COMBI-CNC是第一台可以在砂轮左和右侧表面工作的阿格顿机床。这使得能够完全加工带倒棱的可转位刀片。和以前的机床一样,工件装卸是由一个经过验证的工业机器人完成的。

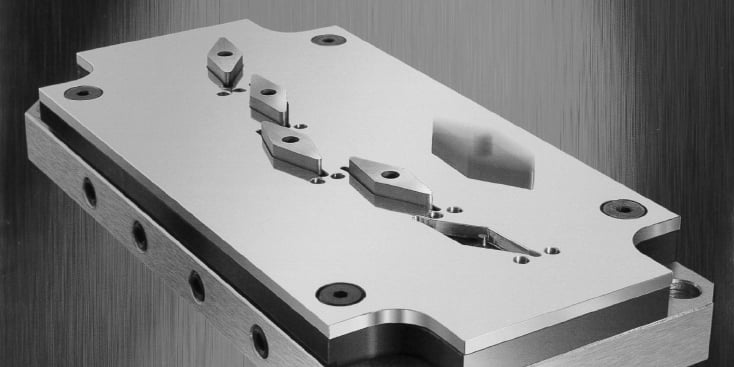

阿格顿 350 T&B是在批量越来越小以及在尽可能减少重新更换工装的情况下专门设计的用于快速、经济高效地研磨可转位刀片和类似零件的单面或双面的磨床。这台机床的特点是,所有形状(即使是那些具有不规则支撑面的形状)都可以通过精密夹具实现加工。

与350 COMBI-CNC相比,400 COMBI的砂轮速度更快,而且更精确。其甚至可以研磨最复杂的可转位刀片。从2004年起,400系列机床可以配备PowerGrind超强电修整磨削,这是一个显著提高生产率的工艺革新。其的继任者,400 Penta,拥有一个附加的A轴。

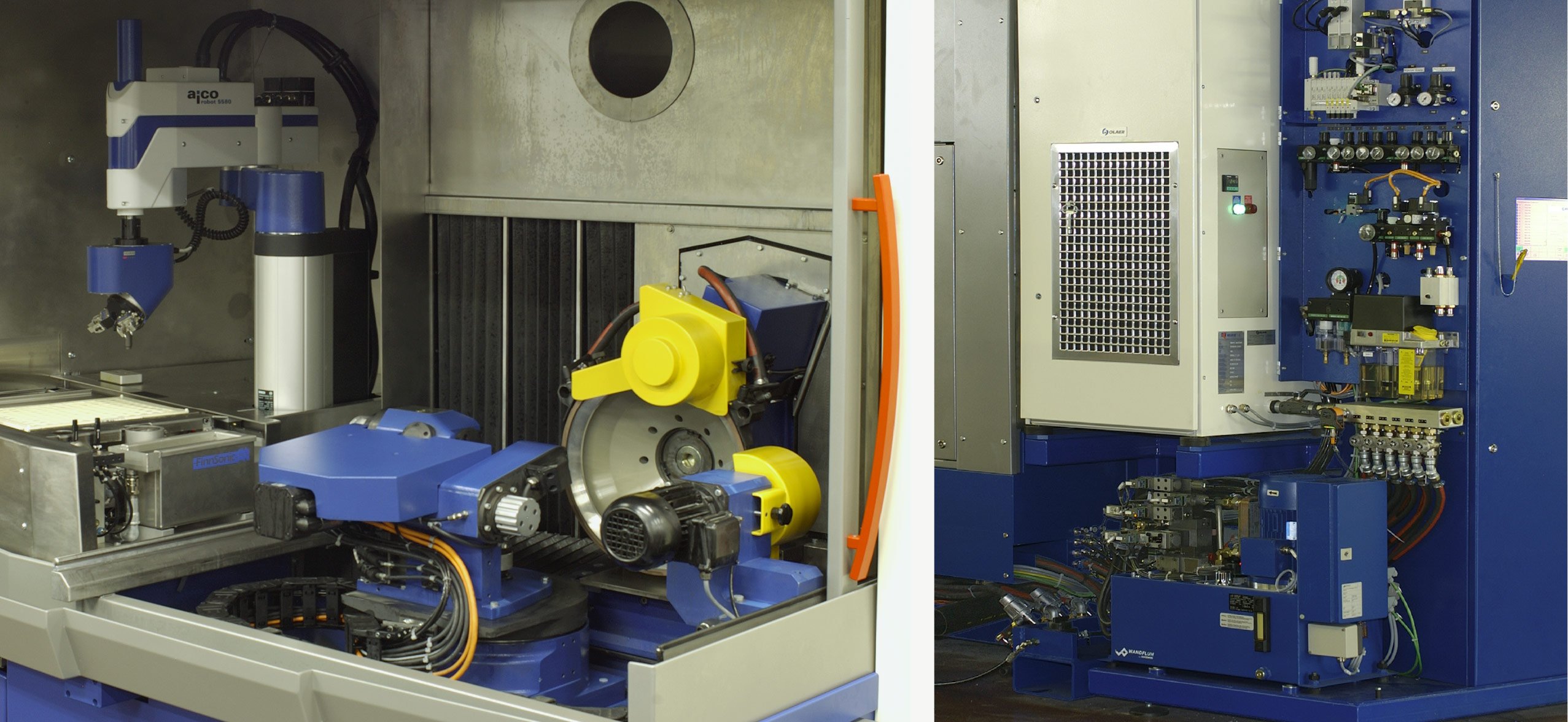

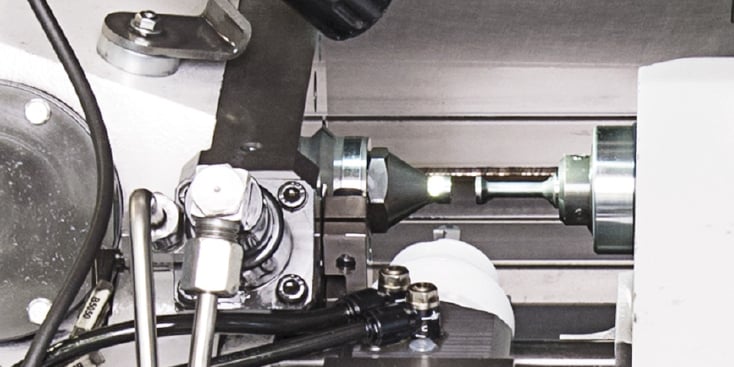

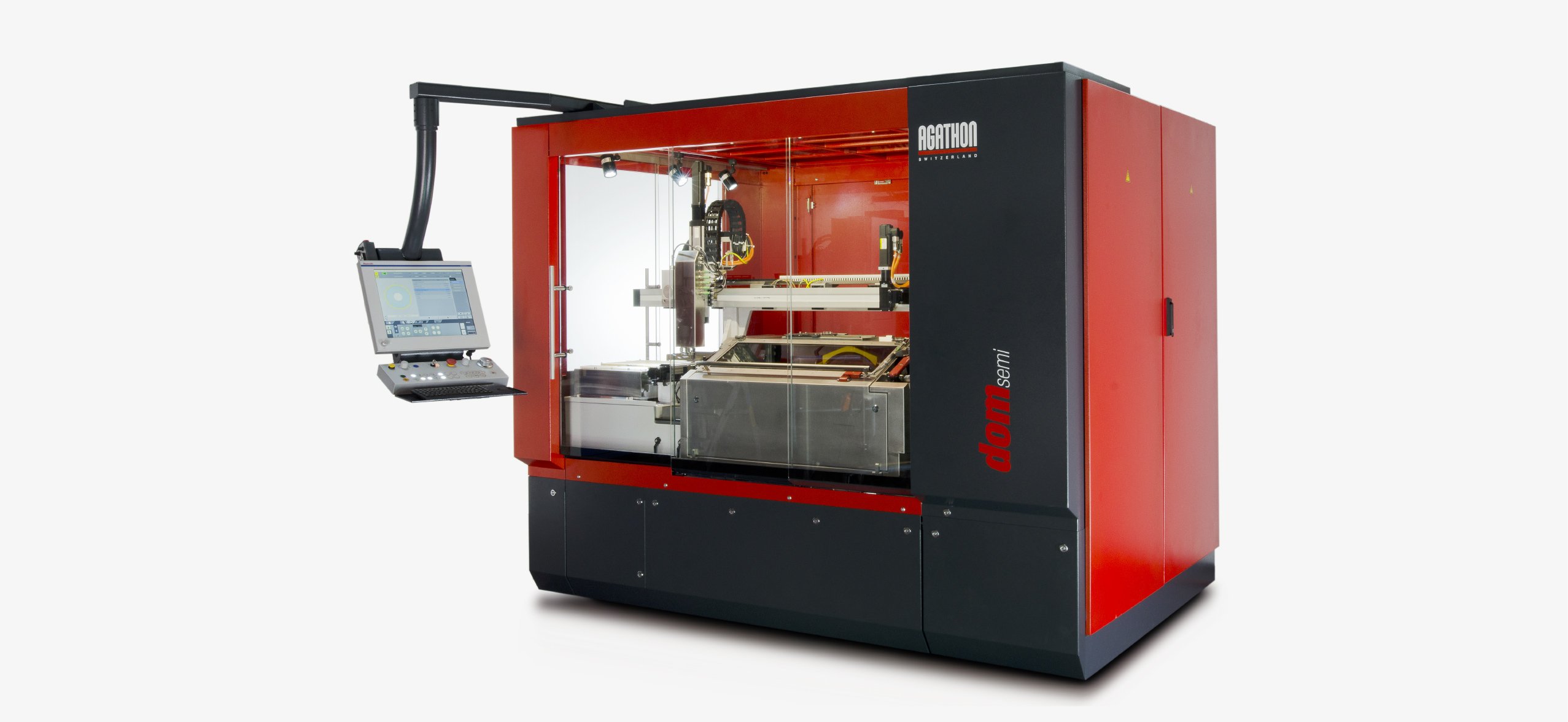

高精度四轴磨削中心Dom Semi可以对ISO标准可转位刀片的周边和保护倒棱进行成本优化生产。研磨区域是密闭的和分离的。使用3轴线性搬运系统来装载和卸载工件。这可以将工件毛坯从三个工件托盘运送到磨削区域进行加工,并将加工好的研磨刀片送回托盘。

高精度四轴磨削中心Leo Peri用于加工可转位刀片的周边。

高精度四轴磨削中心Dom Plus是随着最新技术由DOM Semi进一步发展的机型。该机床可以通过二次夹紧实现可转位刀片周边双侧倒棱的加工。

高精度四轴磨削中心Evo Combi可以实现一次夹紧便可加工可转位刀片周边的双侧倒棱。

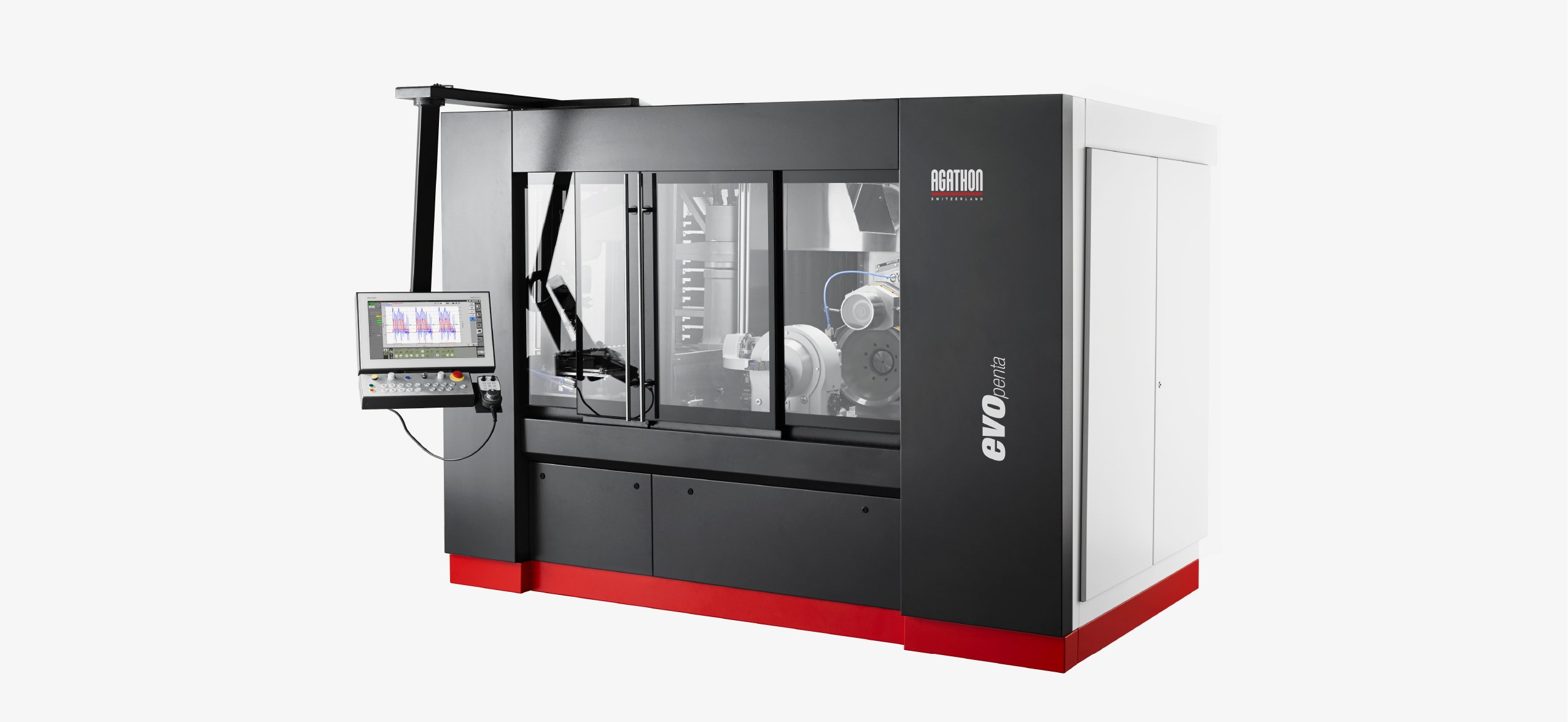

高精度五轴磨削中心Evo Penta用于加工具有复杂几何形状的可转位刀片。