PCD 加工 – 激光加工的优势何在?激光粗加工和磨削精加工的组合是加工超硬材料刀尖焊接式可转位刀片的最高效的方法。

阿格顿一直以来坚持这一观点,从而推出了Neo 激光加工机。详细介绍如下:有一件事是很明确的:激光已经成为加工超硬材料不可或缺的手段,比如多晶体钻石(PCD)它的加工速度和它在加工成本上的优势明显优于磨削加工。但是如何正确使用激光,如何量化激光加工的优势呢?这些问题留给了瑞士的激光加工制造商和磨床的供应商给出进一步的答案。

关于加工: PCD 很硬,非常硬。 这使得焊接有PCD刀尖的可转位刀片具有极高的抗磨性。因此,常被用于加工碳纤维增强塑料 (CFRP) 。PCD 非常坚硬,磨削焊接有PCD刀尖的可转位刀片至最终轮廓的复杂过程体现在下面两个方面:首先,磨削过程耗时漫长,因为是用金刚石加工金刚石。第二,由于同样的原因,加工成本非常高。几年前,一种崭新的加工方式出现在市场上,采用超高频脉冲皮秒激光加工工件至最终形状。采用这种激光加工,材料被去除后留下的部分却没有受到热损伤。不可否认,采用这种方式加工高精度刀刃很有希望。但是其加工过程非常缓慢和复杂,还不及传统的磨削加工,特别是对于硬质合金的加工。

因此,阿格顿的工程师决定将两个领域,非切削领域和金属切割领域,的优势相结合,从而推出了Neo激光加工机。首先去除PCD刀尖,包括后角的余量至几个丝。然后,对其进行磨削精加工至其最终尺寸-最好采用阿格顿磨床进行精磨加工。这是因为瑞士机床制造商提供的产品不仅用于精密制造,还是满足超硬材料加工工艺的先决条件。例如:在线修整功能和机床本身具有的极高的静态刚度。

由于刀片精度的获得由后续的精磨加工完成,所以预加工,激光切割加工,关注于刀片的加工速度。因此,Neo 采用纳秒激光光源,其光波波长较皮秒激光更长。所以,有更多的能量聚集在被加工工件上,更多的材料被去除,加工速度获得极大提升。 在一些典型案例中, 采用Neo激光加工机切除PCD 的材料去除率为 10 mm3/s 相比传统的磨削加工所获得的材料去除率 0.1 mm3/s 整整提升了100倍!

可见,激光切割加磨削的组合方案优于纯磨削的方案。

现在让我们来总结一下阿格顿设计的激光初加工与磨削精加工的组合相较于仅采用磨削加工的优势。可以节省三大资源:第一,加工时间;第二,砂轮;第三,修整轮。总的来说,激光加工机取代磨床的工作越是多,磨床后续加工硬质合金基体和PCD刀尖至最终尺寸所需的时间和所消耗的磨料就越少。这就意味着加工时间和消耗磨料的节省取决于两个因素:一方面,PCD刀尖的尺寸,另一方面,加工余量的多少。

PCD 刀尖焊接在硬质合金基体上后对其进行加工,完全取决于客户自己的加工工艺。如果PCD 毛坯已经被刻蚀过以利于分成独立的PCD刀尖毛坯。其加工余量大约为 200 µm, 因为其表面在结构上改变为能够满足刻蚀深度的需要。留给Neo激光加工的余量是多少也取决于客户。虽然Neo加工的受热变形区域小于5 µm, 但是为了保证后续磨削加工的稳定性,激光切割后所留下的磨削余量应该控制在20 ~ 30 µm。

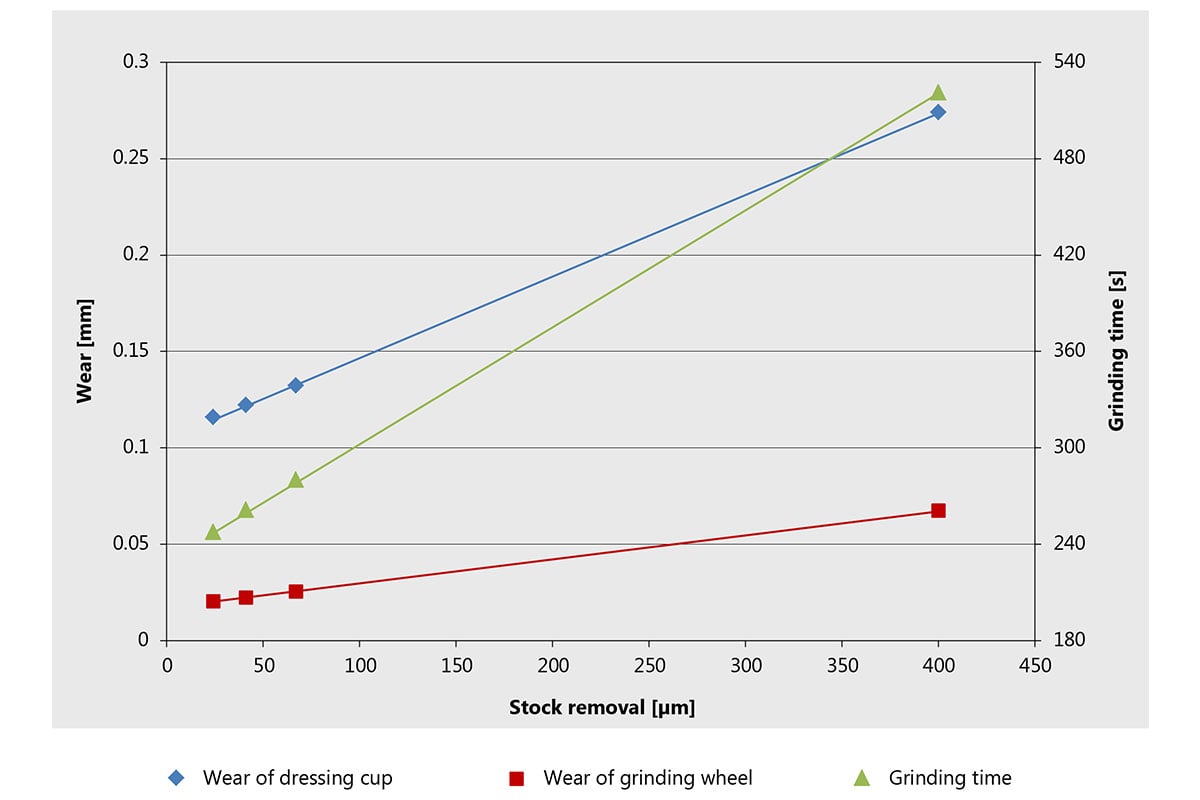

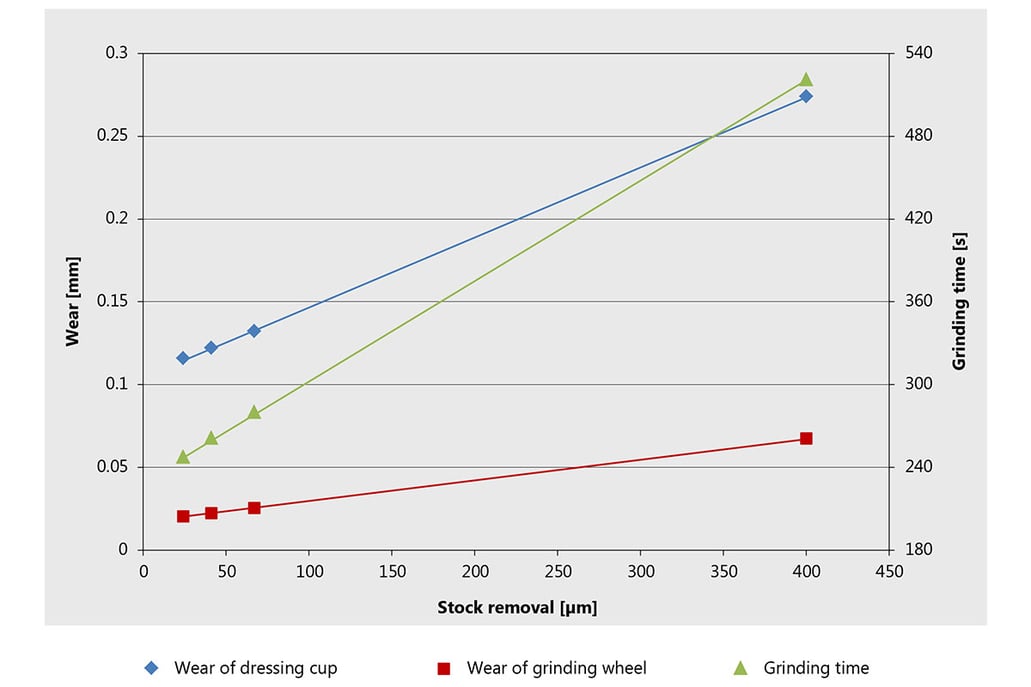

阿格顿已经进行过一系列的测试以找到加工至最终尺寸所需要的时间。砂轮和修整轮的消耗量取决于磨削余量的多少。如果他相比磨削加工更喜欢激光加工,那么通过这些数据,用户可以测定他节省了多少时间,材料和成本。从而计算出多长时间能够收对Neo激光加工机的投资。

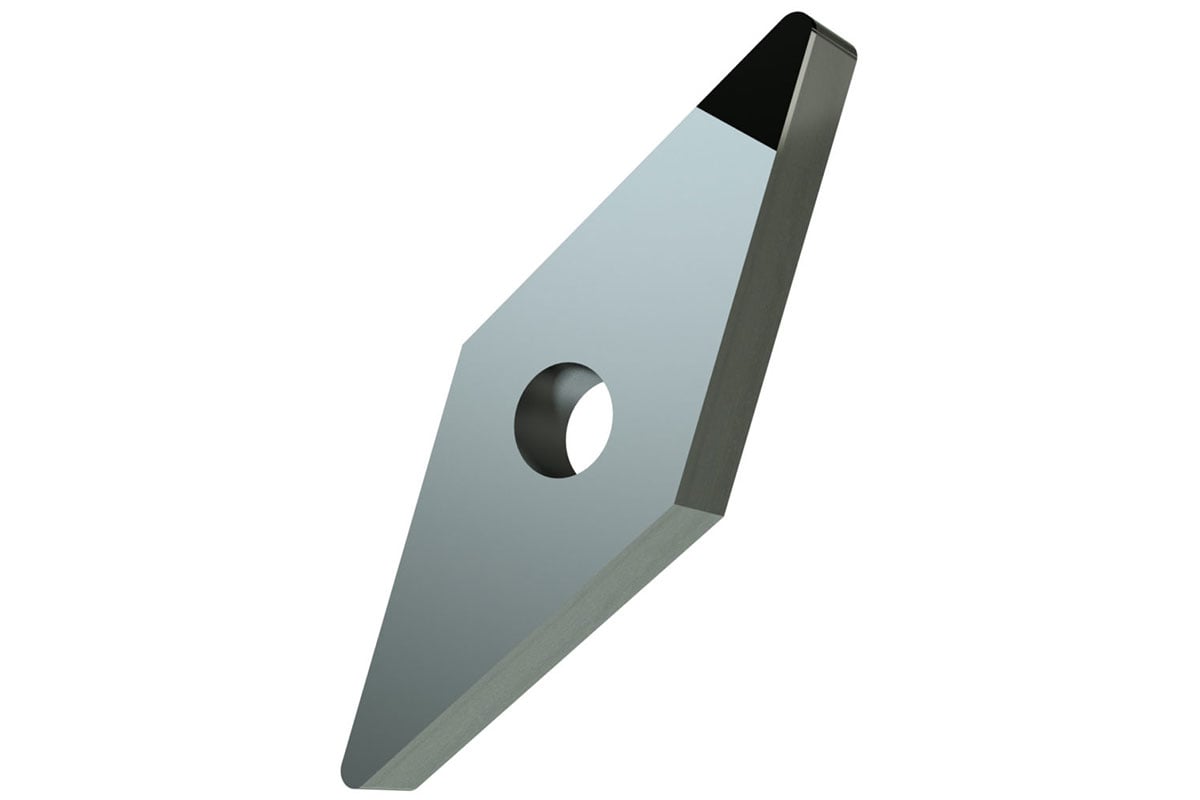

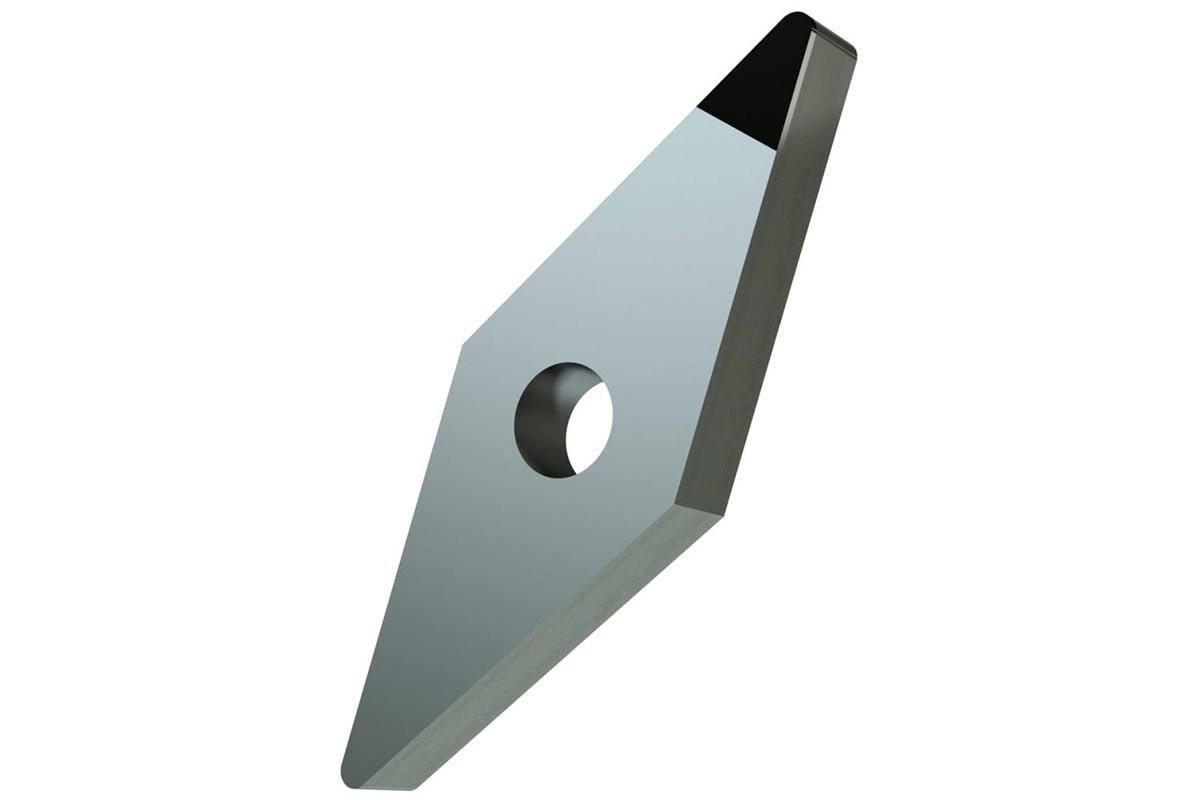

该测试使用一个直径250mm, 环宽12mm,陶瓷粘合剂,硬度等级D10的砂轮做测试,采用高等级的杯形刚玉修整轮修整。加工一款单头焊接有PCD刀尖的菱形可转位刀片(VCGW 160408) 其内接圆直径 9.52 mm。PCD 刀尖的最终尺寸为刃长 4.9 mm ,0.5 mm 厚。 粗加工在Neo 激光加工机上进行,然后在阿格顿4轴磨削中心 Dom Plus 上精磨至最终尺寸。

看看它的测量数据和加工进程,加工时间和砂轮消耗几乎与材料的去除量成线性关系增长。这种线性增长使得计算其它没有被特地包含在测量序列的数值变得容易。在所有的测量中, 焊接后的单边余量为400 µm。 在三个测量序列中, 单边余量值经激光加工后减少到平均值 67, 41 和24 µm。三组测量序列中,每一组完成对10片刀片的加工。

这里的数据很清晰

在没有采用激光切割做粗加工前, 磨床加工余量400 µm毛坯至最终尺寸需要520 s。第一组,采用激光切割粗将毛坯余量去除至只剩24 µm,再用磨床精磨至最终尺寸需只要大约240 s。 在磨床上的加工时间骤减 280 s,节省大约 54 % 的加工时间。再加上激光粗加工的时间 60 s, 整个加工时间减少了 220 s 或者说 42 %。第二组加工 41 µm 余量的毛坯, 磨床上节省的时间是 255 s 或者说 49 % ,对于整个加工时间而言则节省了 195 s 或者说 37.5 %。最后,加工 67 µm 余量的毛坯, 磨床上节省的时间是 240 s 或者说 46 % ,对于整个加工时间而言则节省了 180 s 或者说 34.5 %。可见,采用激光切割做粗加工后,加工时间可成本的节省都是相当可观的!

对于砂轮和修整轮的节省也是令人惊叹的。 砂轮侧,磨削去除400 um的余量,磨料层消耗掉 0.067 mm。采用激光切割做粗加工后,再磨削去除67,41和24 um的余量,磨料层的消耗量仅仅为 0.025, 0.023 和 0.02 mm。 它们分别对应 63%, 66% 和 70 %。修整轮侧,磨料层的消耗量分别是0.274 mm 以及 0.128, 0.122 和 0.118 mm。它们分别对应 53%, 55% 和 57 %。

“显然,这必将激发有加工焊接式PCD刀片需求的制造厂商投资Neo激光加工机”。阿格顿CTO Stephan Scholze博士说。对于他而言,这些数据强有力地支撑了这家公司一直以来所坚持的观点:激光粗加工和磨削精加工的组合是加工超硬材料刀尖焊接式可转位刀片的最高效的方法。

作者

Josquin Pfaff, 工艺工程师 阿格顿公司

Lars Henzi, 应用工程师 阿格顿公司